Alors que nous avons assisté à la fin du XXe siècle à la troisième révolution industrielle qui a vu les nouvelles technologies de l’information et de la communication se développer sans commune mesure, nous voici aujourd’hui dans celle, couramment appelée Industrie 4.0, de la digitalisation industrielle.

La digitalisation de l’industrie couvre l’ensemble des mutations profondes des processus et des méthodes de travail, s’appuyant sur des solutions digitales ; ces solutions ayant pour principe fondateur de remettre le client au centre des préoccupations des industriels.

Selon une étude Wavestone de 2019*, plus de 57% des industriels français considèrent que l’objectif premier du déploiement de leur stratégie digitale est l’amélioration de la flexibilité de l’outil industriel afin de diminuer les coûts de revient. Il s’agit de répondre ainsi le plus rapidement possible aux exigences du marché sans pour autant perdre en qualité, et ceci à tous les niveaux de la chaîne de production, depuis la fabrication jusqu’à la livraison.

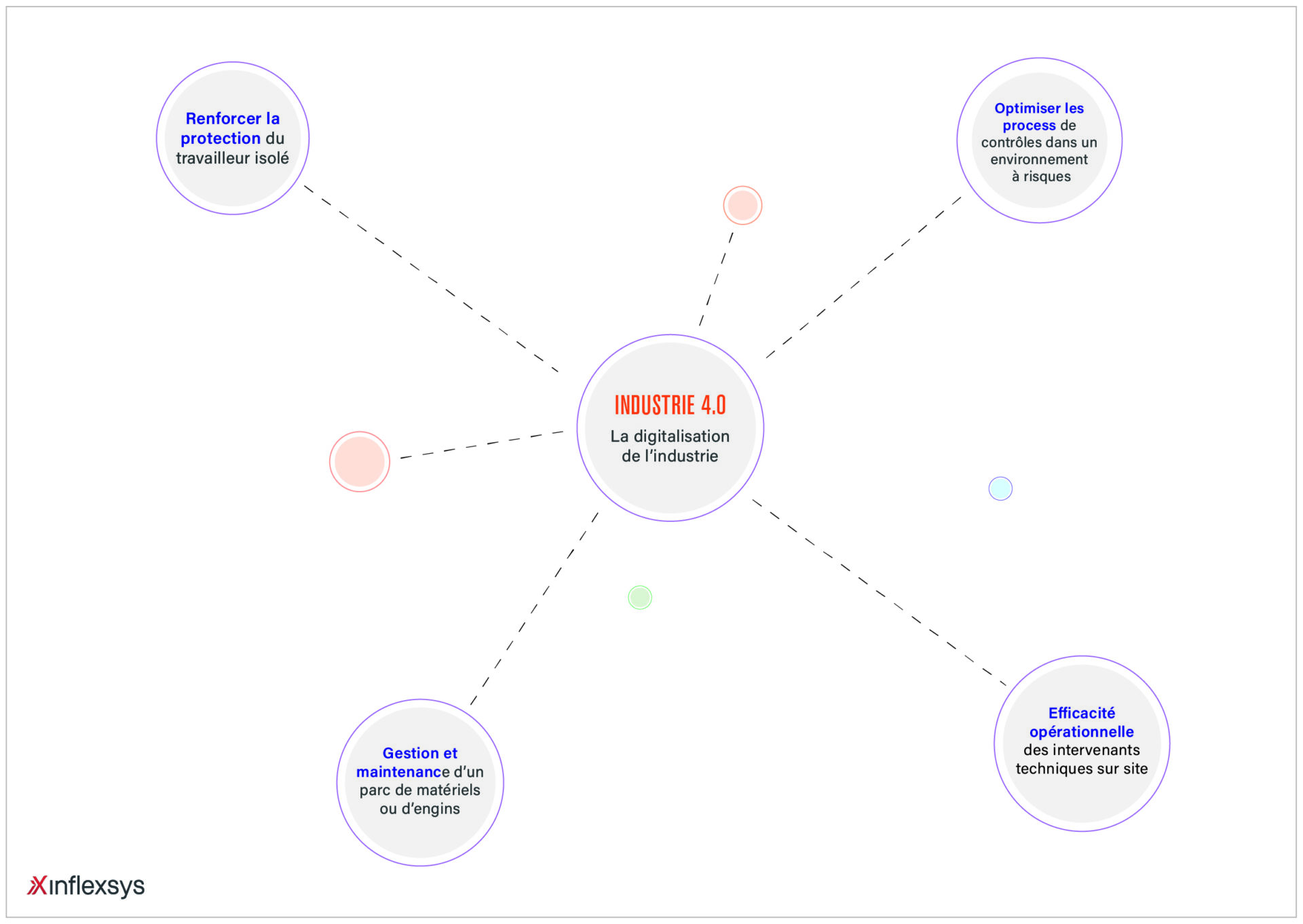

Consciente des enjeux stratégiques de ses clients industriels, InfleXsys développe des efforts continus en matière de Recherche & Développement afin de mettre sa capacité d’innovation au service de leurs projets de solutions digitales sur mesure (s’appuyant sur des applications mobiles ou sur des objets connectés). Voici quatre exemples concrets de digitalisation de l’industrie que nous avons mis en œuvre récemment.

Premier exemple de digitalisation de l’industrie : optimiser les process de contrôles dans un environnement à risques

L’entreprise, spécialiste des matériaux de construction et de béton prêt à l’emploi, souhaitait mettre à la disposition des contrôleurs de ses sites industriels une application mobile sur tablette, permettant à chacune de leur « ronde » :

- de référencer et contrôler des éléments spécifiques présents sur chaque site ;

- de vérifier la conformité ou la non-conformité de ces éléments ;

- de saisir les observations et anomalies constatées ;

- d’envoyer leurs rapports de contrôles.

Pour répondre au mieux au besoin de l’entreprise, notre approche a été de réaliser une première version de l’application afin de tester les fonctionnalités, de les prioriser et de définir le parcours utilisateur et les orientations graphiques de l’application. Ensuite, nous sommes allés sur le terrain, pour tester la navigation auprès des utilisateurs, remettre en question l’expérience utilisateur et l’améliorer. Une fois ceci validé, nous avons mobilisé nos équipes pour concevoir rapidement (en 3 mois) une première version de l’application. Ces étapes de la digitalisation, particulièrement importantes dans le secteur de l’industrie, favorisent l’acceptation et l’appropriation des solutions mises en œuvre, par leurs futurs utilisateurs.

Afin de tenir compte d’un contexte d’utilisation complexe (équipements et conditions de travail rendant difficile l’utilisation d’un appareil numérique), nous avons préconisé :

- Une tablette durcie adaptée à l’environnement industriel, pour anticiper son éventuelle chute depuis des installations en hauteur ;

- L’augmentation du contraste des écrans permettant de faciliter la lecture avec des lunettes de sécurité dans l’obscurité des infrastructures ;

- Le grossissement des boutons et éléments de navigation afin de rendre possible les interactions avec des gants de chantier.

L’application sur tablette assure la création d’un rapport d’intervention universel qui doit être complété à 100% par les contrôleurs pour pouvoir clôturer les rondes : cela permet de garantir qu’aucune étape du contrôle n’a été oubliée.

Enfin, elle permet de retrouver facilement toutes les informations liées à une ronde, d’accéder à la sauvegarde des informations d’une ronde suspendue ou encore aux archives des rondes terminées.

Deuxième exemple : améliorer l’efficacité opérationnelle des intervenants techniques sur site, supprimer les formulaires papier et les doubles saisies

L’entreprise, spécialisée dans l’ingénierie de l’inspection de sites dans le secteur de la pétrochimie, souhaitait engager la digitalisation de son industrie en optimisant le processus d’inspection et, pour cela :

- Proposer une solution unique pour tous les acteurs concernés sur le site : ingénieurs, préparateurs, inspecteurs… ;

- Améliorer l’efficacité opérationnelle des intervenants techniques sur site, notamment supprimer les formulaires papier et les doubles-saisies ;

- Accroître la gestion dynamique de la donnée avec une liaison backoffice-tablette.

La solution proposée est une application mobile sur tablette durcie de gestion du cycle de l’inspection.

La première étape est réalisée par le préparateur et l’ingénieur, dans les bureaux sur site. Sur un poste de travail, ils accèdent au back-office afin de préparer les ordres de mission. Puis, ils les affectent à des inspecteurs sur le terrain.

Sur le site, l’inspecteur se connecte et récupère les ordres de mission qui lui sont affectés. Il consulte les tâches à réaliser et visualise les plans de contrôle dynamiques sur la tablette. Puis, au fur et à mesure des contrôles qu’il effectue, il pointe les anomalies constatées sur le plan, annote ses observations et les enrichit de photos prises à la volée ainsi que de commentaires éventuels. Une fois son inspection terminée, il valide son ordre de mission et synchronise l’ensemble des données avec le back-office. Enfin, l’inspecteur peut ensuite consulter son rapport sur un poste de travail, avant que son supérieur valide le rapport et le génère en PDF.

Pour cette industrie, la digitalisation nécessitait une excellente connaissance des aspects Métier liés à la fonction d’inspection. Les premiers résultats constatés sont une réduction importante des temps d’inspection, une meilleure gestion administrative des documents, une amélioration de la qualité des inspections réalisées et une réduction des erreurs liées à « l’effet d’habitude », grâce à une check-list de contrôle.

Troisième exemple de digitalisation de l’industrie : optimiser la gestion et la maintenance d’un parc de matériels ou d’engins

L’entreprise, spécialiste de la location, vente et maintenance d’engins, souhaitait optimiser la gestion de sa flotte et notamment,

- Réduire le temps de traitement suite aux interventions de terrain ;

- Faciliter la création de rapports d’intervention in situ ;

- Synchroniser la gestion des stocks et permettre la commande de pièces.

Pour cette industrie, la digitalisation nécessitait donc de commencer par dématérialiser les process réalisés sur papier et nécessitant un traitement chronophage post-intervention.

La solution proposée est une solution sur tablette de gestion des interventions sur site, dédiée aux techniciens de maintenance. Lorsque le technicien commence sa journée, il consulte la liste des interventions qui lui sont assignées ; une fois l’intervention prise en charge, il peut alors choisir d’être guidé jusqu’au site et contacter rapidement ses interlocuteurs sur le terrain, si besoin. Pendant l’intervention, son travail est facilité par le téléchargement automatique de la documentation technique, la prise de note directe sur son rapport d’intervention, l’ajout de photos, la commande instantanée des pièces manquantes, etc. Enfin, à la fin de son intervention, l’application lui permet de faire signer électroniquement son rapport par le client.

Quatrième exemple : renforcer la protection du travailleur isolé

Si les possibilités offertes par les solutions mobiles permettent de renforcer l’efficacité opérationnelle et d’améliorer le confort de travail des employés sur le terrain, l’internet des objets est lui aussi, riche de perspectives dans un contexte de digitalisation de l’industrie. Grâce aux objets connectés, on peut aujourd’hui notamment renforcer la protection des travailleurs isolés qui, dans les secteurs industriels, sont susceptibles de rencontrer des situations critiques au cours des missions qui leur sont confiées. Dans le cadre de leurs obligations en matière de prévention des risques professionnels, les entreprises peuvent donc être amenées à mettre en place les mesures nécessaires à l’alerte et à l’organisation des secours.

La problématique consiste à détecter le plus rapidement possible des anomalies (chute, absence de mouvement…), puis de déclencher une alerte vers des personnes désignées au préalable (opérateur de téléassistance, équipe de secours, personnels d’astreinte…), afin de permettre une intervention des secours dans les meilleurs délais.

La solution proposée est une montre connectée de téléassistance. N’entravant pas l’activité de l’opérateur, elle est équipée d’une carte SIM et permet de :

- Détecter des micro-mouvements : en cas d’absence de mouvements, l’alerte se déclenche automatiquement et peut être désactivée dans les 10 secondes, s’il s’agit d’une fausse alerte ;

- Déclencher une alerte géolocalisée ;

- Décrocher automatiquement en mode mains libres, ce qui permet de dialoguer avec l’équipe de secours via la fonction téléphone de la montre ;

- Utiliser la caméra intégrée à la montre, afin de montrer l’environnement ou les blessures occasionnées par la chute, et de qualifier l’urgence.

La digitalisation de l’industrie n’est aujourd’hui plus une option pour les entreprises du secteur, mais bien une transformation indispensable pour gagner en compétitivité grâce à l’automatisation des processus Métier ; à l’accélération de la conception et du go-to-market de nouvelles offres de produits et de services ; au renforcement de l’efficacité opérationnelle et l’amélioration du confort de travail des collaborateurs ; et à la fluidification, l’enrichissement et la personnalisation de l’expérience client. Dans un contexte de concurrence accrue, terminaux mobiles et objets connectés deviennent des leviers indispensables pour stimuler la croissance du secteur et revaloriser le capital humain.

Par Sébastien Candelon, Ingénieur progiciels

*Source : « Digitalisation de l’industrie française : de la performance à la croissance ? », Étude Wavestone publiée le 5 novembre 2019

Vous souhaitez réagir ou en savoir plus ?

On vous offre un café et, en bonus, l’e-book “Digitalisation du secteur de l’industrie”. Vous êtes partant(e) ?